1. Opprinnelsen til industrielle roboter Oppfinnelsen av industriroboter kan spores tilbake til 1954, da George Devol søkte patent på konvertering av programmerbare deler. Etter samarbeid med Joseph Engelberger ble verdens første robotselskap Unimation etablert, og den første roboten ble tatt i bruk på General Motors produksjonslinje i 1961, hovedsakelig for å trekke deler ut av en støpemaskin. De fleste hydraulisk drevne universelle manipulatorer (Unimates) ble solgt i de påfølgende årene, brukt til manipulering av kroppsdeler og punktsveising. Begge applikasjonene var vellykkede, noe som indikerer at roboter kan fungere pålitelig og garantere standardisert kvalitet. Snart begynte mange andre selskaper å utvikle og produsere industriroboter. En industri drevet av innovasjon ble født. Det tok imidlertid mange år før denne industrien ble virkelig lønnsom.

2. Stanford Arm: Et stort gjennombrudd innen robotikk Den banebrytende "Stanford Arm" ble designet av Victor Scheinman i 1969 som en prototype av et forskningsprosjekt. Han var ingeniørstudent ved Institutt for maskinteknikk og jobbet ved Stanford Artificial Intelligence Laboratory. "Stanford Arm" har 6 frihetsgrader, og den fullt elektrifiserte manipulatoren styres av en standard datamaskin, en digital enhet kalt PDP-6. Denne ikke-antropomorfe kinematiske strukturen har et prisme og fem roterende ledd, som gjør det enkelt å løse robotens kinematiske ligninger, og dermed akselerere datakraften. Drivmodulen består av en likestrømsmotor, en harmonisk drivenhet og en sylindrisk reduksjonsgir, et potensiometer og et turteller for tilbakemelding av posisjon og hastighet. Etterfølgende robotdesign ble dypt påvirket av Scheinmans ideer

3. Fødselen til den helelektrifiserte industriroboten I 1973 lanserte ASEA (nå ABB) verdens første mikrodatamaskinstyrte, helelektrifiserte industrirobot IRB-6. Den kan utføre kontinuerlig banebevegelse, som er en forutsetning for buesveising og prosessering. Det rapporteres at dette designet har vist seg å være svært robust og roboten har en levetid på opptil 20 år. På 1970-tallet ble roboter raskt spredt til bilindustrien, hovedsakelig for sveising og lasting og lossing.

4. Revolusjonerende design av SCARA-roboter I 1978 ble en Selectively Compliant Assembly Robot (SCARA) utviklet av Hiroshi Makino ved University of Yamanashi, Japan. Dette landemerke fire-akse lavkostdesignet var perfekt tilpasset behovene til montering av små deler, siden den kinematiske strukturen tillot raske og kompatible armbevegelser. Fleksible monteringssystemer basert på SCARA-roboter med god produktdesignkompatibilitet har i stor grad fremmet utviklingen av høyvolum elektroniske og forbrukerprodukter over hele verden.

5. Utvikling av lette og parallelle roboter Kravene til robotens hastighet og masse har ført til nye kinematiske og transmisjonsdesigner. Fra de første dagene var det å redusere massen og tregheten til robotstrukturen et stort forskningsmål. Et vektforhold på 1:1 til den menneskelige hånden ble ansett som den ultimate målestokken. I 2006 ble dette målet nådd av en lett robot fra KUKA. Det er en kompakt robotarm med syv frihetsgrader med avansert kraftkontroll. En annen måte å nå målet om lett vekt og stiv struktur har blitt utforsket og forfulgt siden 1980-tallet, nemlig utviklingen av parallelle maskinverktøy. Disse maskinene kobler endeeffektorene til maskinbasemodulen via 3 til 6 parallelle braketter. Disse såkalte parallellrobotene er svært egnet for høy hastighet (som for å gripe), høy presisjon (som for prosessering) eller håndtering av høy belastning. Arbeidsområdet deres er imidlertid mindre enn det til lignende serielle roboter eller roboter med åpen sløyfe.

6. Kartesiske roboter og tohåndsroboter I dag er kartesiske roboter fortsatt ideelt egnet for applikasjoner som krever et bredt arbeidsmiljø. I tillegg til den tradisjonelle utformingen med tredimensjonale ortogonale translasjonsakser, foreslo Gudel en rammestruktur med hakk i 1998. Dette konseptet lar en eller flere robotarmer spore og sirkulere i et lukket overføringssystem. På denne måten kan robotens arbeidsområde forbedres med høy hastighet og presisjon. Dette kan være spesielt verdifullt i logistikk og maskinproduksjon. Den delikate betjeningen av de to hendene er avgjørende for komplekse monteringsoppgaver, samtidig operasjonsbehandling og lasting av store gjenstander. Den første kommersielt tilgjengelige synkrone tohåndsroboten ble introdusert av Motoman i 2005. Som en tohåndsrobot som etterligner rekkevidden og fingerferdigheten til en menneskelig arm, kan den plasseres i et rom der arbeidere tidligere jobbet. Derfor kan kapitalkostnadene reduseres. Den har 13 bevegelsesakser: 6 i hver hånd, pluss en enkelt akse for grunnleggende rotasjon.

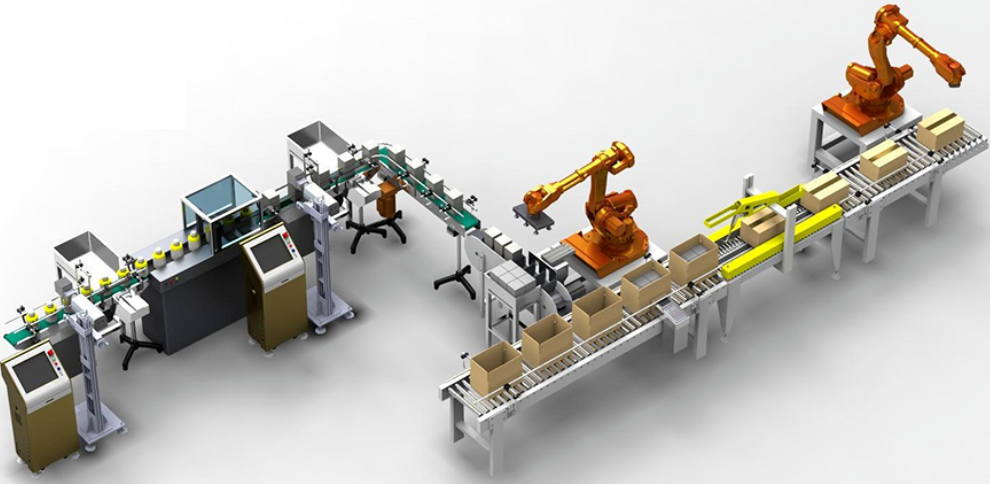

7. Mobile Robots (AGVs) og Flexible Manufacturing Systems Samtidig dukket industriell robotikk automatiske guidede kjøretøy (AGVs) opp. Disse mobile robotene kan bevege seg rundt i et arbeidsområde eller brukes til punkt-til-punkt-innlasting av utstyr. I konseptet med automatiserte fleksible produksjonssystemer (FMS) har AGV-er blitt en viktig del av banefleksibiliteten. Opprinnelig stolte AGV-er på forhåndsforberedte plattformer, som innebygde ledninger eller magneter, for bevegelsesnavigasjon. I mellomtiden brukes fritt-navigerende AGV-er i storskala produksjon og logistikk. Vanligvis er navigasjonen deres basert på laserskannere, som gir et nøyaktig 2D-kart over det nåværende faktiske miljøet for autonom posisjonering og unngåelse av hindringer. Fra begynnelsen ble kombinasjonen av AGV-er og robotarmer ansett for å kunne laste og losse maskinverktøy automatisk. Men faktisk har disse robotarmene økonomiske og kostnadsmessige fordeler bare i visse spesifikke anledninger, for eksempel lasting og lossing av enheter i halvlederindustrien.

8. Syv store utviklingstrender for industriroboter Fra og med 2007 kan utviklingen av industriroboter være preget av følgende hovedtrender: 1. Kostnadsreduksjon og ytelsesforbedring – Gjennomsnittlig enhetspris på roboter har sunket til 1/3 av den opprinnelige prisen på tilsvarende roboter i 1990, noe som betyr at automatisering blir billigere og billigere. feil MTBF) har blitt betydelig forbedret. 2. Integrasjon av PC-teknologi og IT-komponenter – Personlig datamaskin (PC)-teknologi, forbrukerprogramvare og ferdige komponenter brakt av IT-industrien har effektivt forbedret kostnadseffektiviteten til roboter.- Nå integrerer de fleste produsenter PC-baserte prosessorer samt programmering, kommunikasjon og simulering i kontrolleren, og bruker IT-markedet med høy avkastning for å vedlikeholde det. 3. Samarbeidskontroll med flere roboter – Flere roboter kan programmeres og koordineres og synkroniseres i sanntid gjennom en kontroller, som lar roboter jobbe nøyaktig sammen i et enkelt arbeidsområde. 4. Utbredt bruk av synssystemer – Synssystemer for objektgjenkjenning, posisjonering og kvalitetskontroll blir i økende grad en del av robotkontrollere.5. Nettverk og fjernkontroll – Roboter er koblet til nettverket via feltbuss eller Ethernet for bedre kontroll, konfigurering og vedlikehold.6. Nye forretningsmodeller – Nye økonomiske planer lar sluttbrukere leie roboter eller la et profesjonelt selskap eller til og med en robotleverandør drive en robotenhet, noe som kan redusere investeringsrisiko og spare penger.7. Popularisering av opplæring og utdanning – Opplæring og læring har blitt viktige tjenester for at flere sluttbrukere skal gjenkjenne robotikk. – Profesjonelt multimediamateriale og kurs er designet for å utdanne ingeniører og arbeidskraft for å gjøre dem i stand til å effektivt planlegge, programmere, betjene og vedlikeholde robotenheter.

、

Innleggstid: 15. april 2025